Pôle Fonderie

Activité & Savoir-faire

Nous sommes spécialisés dans la fonderie de précision, utilisant la coulée par gravité dans des moules en sable ou en coquille.

Notre savoir-faire, fruit de 80 années d’expérience, nous permet de répondre aux projets les plus ambitieux et les plus urgents.

Nous sommes reconnus pour notre flexibilité, qui nous permet de gérer les remises en cause tardives et les modifications de manière efficace. Notre maîtrise de la fonderie s’exprime aussi par la surveillance rigoureuse à chaque étape de la production, afin de répondre aux exigences spécifiques de nos clients et de garantir la qualité de nos livraisons.

Nos compétences en fonderie s’étendent aux alliages d’aluminium, que ce soit à partir de données numériques ou de pièces existantes. Nous travaillons avec des secteurs tels que l’aéronautique, l’armement, la compétition automobile, le développement automobile, les industries de la télécommunication, les systèmes laser ou encore les systèmes de freinage.

Avec une surface de 3 500 m², notre site de Saint-Ouen-l’Aumône dispose d’une infrastructure moderne et parfaitement équipée pour relever tous les défis de la fonderie : ponts roulants de 5 et 10 tonnes, 16 marbres de moulage, unités de préparation de sable, machines à tirer les noyaux, fours de fusion et de traitement thermique, ainsi que des équipements de contrôle avancés tels que des spectromètres. Chez Guillet Tech, nous proposons un large programme de bruts, allant de quelques grammes à plus de 100 kg, avec des caractéristiques performantes en termes de métallurgie, de géométrie, de masse et d’aspect visuel. Nous sommes fiers d’offrir des solutions de fonderie de haute qualité, répondant aux exigences les plus strictes de nos clients.

Production et Réalisation

L'étude de moulage en fonderie est essentielle pour la gestion et la réalisation des projets.

Dès la réception des données clients, une évaluation de faisabilité est réalisée pour déterminer la viabilité technique, les niveaux de qualité et les risques associés. Cette étude permet une collaboration étroite avec le Bureau d’Études client, favorisant un accompagnement personnalisé dans leur développement. Forte de son expertise spécialisée depuis 1946, Guillet Tech offre réactivité et savoir-faire, tout en adoptant les outils modernes tels que la CAO et la FAO pour améliorer la conception et la fabrication des moules en fonderie.

Partant de modèles créés selon notre étude de moulage ou d’outillages existants, notre atelier de modelage nous permet de maîtriser toute la chaîne de production. Une fois sur le chantier, notre défi consiste à fabriquer des moules « prêts à la coulée », en maîtrisant le temps et l’espace. Le sable, dès qu’il est malaxé et préparé, poursuit sa métamorphose jusqu’à durcir une fois travaillé et mis en forme.

Pendant ce laps de temps, nous visualisons avant tout la pièce à obtenir, en déterminant le cheminement de la matière qui influencera le système de coulée, les masselottes et les points de refroidissement. Les demi-moules, une fois garnis et équipés de noyaux et d’éléments de réactions thermiques, sont traités en série, collés et remoulés à l’aide d’un manipulateur de mottes.

Les fours, véritables sanctuaires de la fonderie, font l’objet d’une attention toute particulière. Activés dès le matin, ils subissent successivement des opérations d’épuration, de dégazage, de contrôle et d’analyse matière sur plusieurs éprouvettes. La température appropriée pour une fusion donnée est en dernier lieu le critère décisif pour assurer le succès de la coulée.

Lorsque tous les critères métallurgiques sont conformes et que les moules d’une même famille de nuance d’aluminium sont réunis, nous pouvons procéder à la coulée selon un ordre préétabli qui conditionne l’évolution thermique interne et le flux de matière.

Le décochage des moules est un instant de vérité, une sorte d’éclosion révélant toute la réalité, la technicité et la nouvelle existence de la pièce brute. Le produit ainsi obtenu doit ensuite être soumis à des sciages, des parachèvements, le plus souvent des traitements thermiques visant à améliorer la structure de la matière et les caractéristiques mécaniques, ainsi qu’à un grenaillage et un contrôle auxquels nous accordons la plus grande importance.

Matières et applications

Parmi les alliages couramment utilisés, on retrouve:

AS5U3G, AS7G03, AS7G06, AS7U3G, AS8U3G, AS9U3, AS10G, AU5GT, AU5NKZr, AI Si5Cu3Mg, Al Si7Mg0,3, Al Si7Mg0,6, Al Si7Cu3Mg, Al Si8Cu3Mg, Al Si9Cu3, Al Si10Mg, Al Cu5MgTi, Al Cu5NiCoSbZr.

Les traitements thermiques tels que Y20-Y30(F) et Y23-Y33(T6) sont également appliqués. La qualité du sable, des résines et des outillages est primordiale. D’autres résines synthétiques peuvent être utilisées pour les modèles par stéréolithographie.

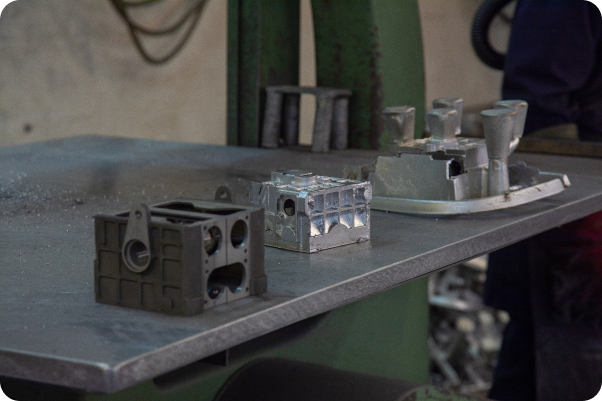

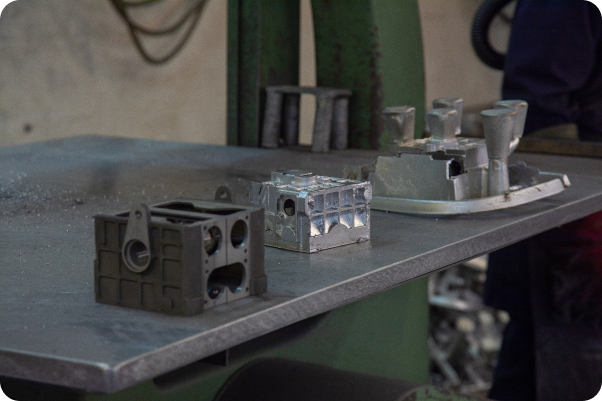

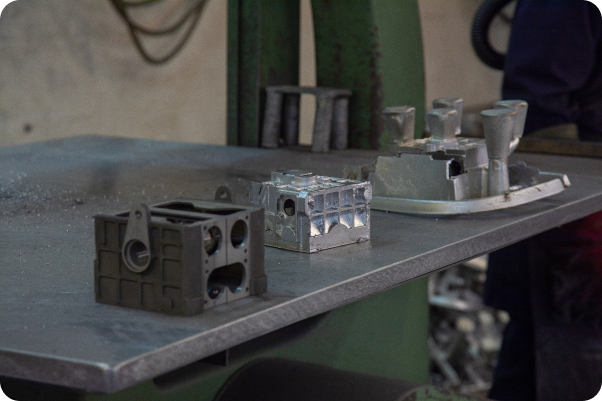

Produits

Nous concevons et réalisons tous nos produits sur-mesure pour nos clients. Voici quelques exemples de nos réalisations :

Environnement

Pour parfaire notre développement, la réduction des coûts de fabrication et contribuer à la protection de l’environnement, nous sommes équipés d’une unité de régénération thermique de sable.

Notre capacité de traitement de sable est de 0,5 tonne/heure, répondant à la nature de l’activité considérée et permettant la combustion des composants organiques du sable.

Nous réduisons ainsi notre empreinte écologique de 150 tonnes de sable mensuel à 50 tonnes annuel.

Nos laboratoires nous permettent de maîtriser les contrôles suivants :

- Radiographie

- Micrographie

- Ressuage

- Mesureur à ultrasons

- Spectrométrie

- Dureté

- Essais mécaniques

- Contrôle tridimensionnel

- Essai pression

- Moyens traditionnels de métrologie